Der Chemiekonzern BASF hat im Herbst einen wichtigen Meilenstein erreicht: Er kann in Ludwigshafen mit den vorbereitenden Baumaßnahmen für die weltweit leistungsfähigste industrielle Wärmepumpe beginnen. Zuvor hatte es die Förderzusage des Bundesministeriums für Wirtschaft und Klimaschutz erhalten.

Das Ministerium unterstützt das Vorhaben im Rahmen des Förderprogramms Klimaschutzverträge mit bis zu 310 Millionen Euro. In Betrieb gehen soll die Anlage im Jahr 2027. Das Projekt soll einen wichtigen Beitrag zur Reduktion von CO2-Emissionen leisten. Die geplante Anlage werde als erste ihrer Art zur Dampferzeugung eingesetzt, erklärte BASF-Chef Markus Kamieth.

Wärmepumpe: Reduktion der Emissionen um bis zu 98 Prozent

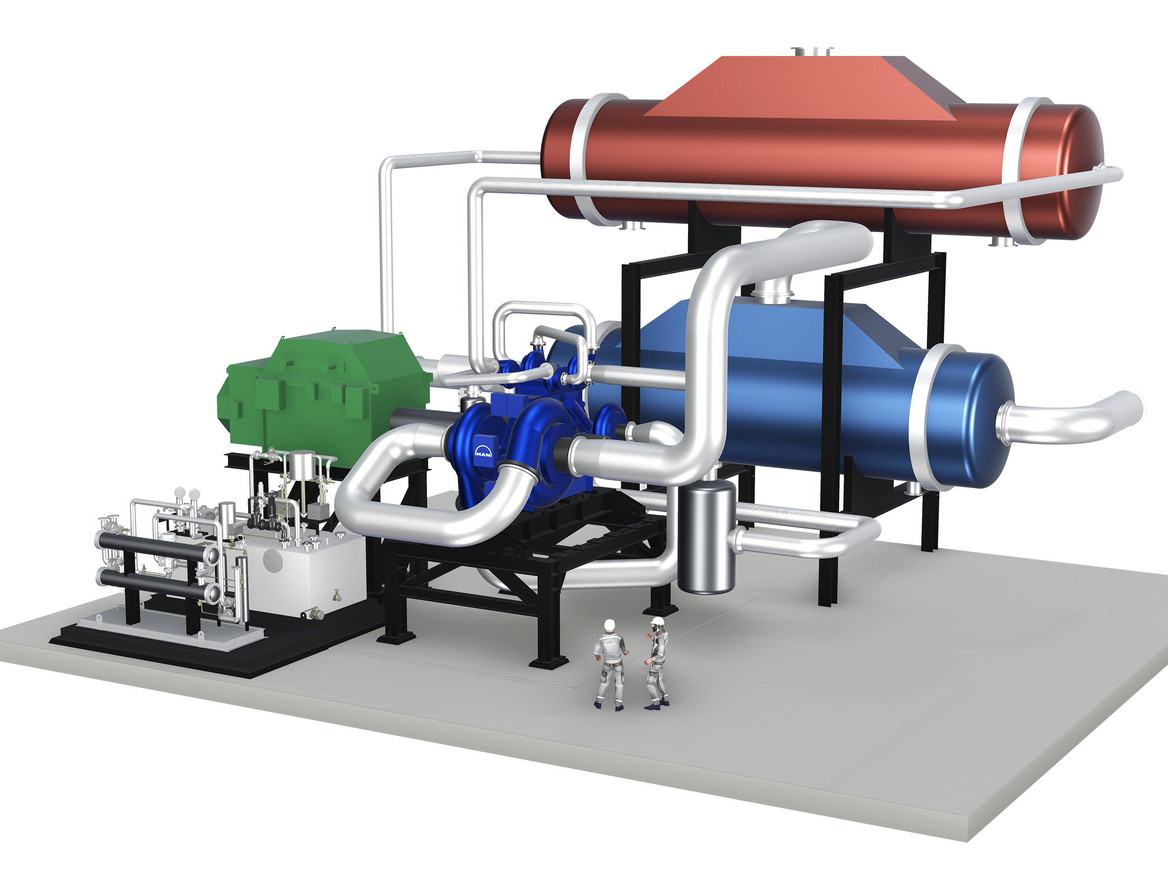

Die geplante Wärmepumpe wird eine Kapazität von bis zu 500.000 Tonnen Dampf pro Jahr haben. Die Abwärme, die als thermische Energiequelle herangezogen wird, stammt aus einem der beiden Steamcracker am Standort, wo sie bei der Abkühlung und Reinigung von Prozessgasen entsteht. Mithilfe von Strom aus erneuerbaren Quellen wird auf diese Weise CO2-freier Dampf gewonnen, der zu einem Großteil in der Ameisensäureproduktion eingesetzt werden soll. Es besteht das Potenzial, die entstehenden Treibhausgasemissionen mithilfe der Wärmepumpe um bis zu 98 Prozent zu reduzieren.

Ein kleinerer Teil des CO2-freien Wasserdampfs wird über das Dampfnetz am Standort weiteren BASF-Produktionsbetrieben zugeführt. Insgesamt werden durch die Wärmepumpe auf diese Weise jährlich bis zu 100.000 Tonnen Treibhausgasemissionen am Stammwerk des Unternehmens vermieden.

Elektrifizierung der Dampferzeugung ist wichtiger Fortschritt

Der Chemiekonzern will bis 2050 netto null CO2-Emissionen erreichen. BASF will den Standort in Ludwigshafen zu einem führenden, nachhaltigen Chemiestandort für Europa entwickeln. Die Dampferzeugung zu elektrifizieren, sei ein entscheidender Schritt dabei, die benötigte Energie nachhaltiger zu gewinnen.

Neben Strom zählt Dampf zu den wichtigsten Energieträgern in der chemischen Industrie. Die Betriebe am Standort Ludwigshafen verwenden ihn in erster Linie als Prozessdampf in der Produktion – unter anderem zum Trocknen von Produkten, Aufheizen von Reaktoren oder zum Destillieren.

Im vergangenen Jahr hat BASF in Ludwigshafen etwa 14 Millionen Tonnen Dampf eingesetzt. Mithilfe der Wärmerückgewinnung aus Produktionsanlagen deckt BASF bereits heute die Hälfte des Dampfbedarfs an seinem Stammwerk durch ein CO2-armes Verfahren. Die übrigen rund 50 Prozent werden derzeit über Gas- und Dampfkraftwerke gewonnen.

Reduzierter CO2-Fußabdruck

Die grüne Transformation ist ein wichtiger strategischer Eckpfeiler der BASF. Neben Strom aus erneuerbaren Quellen und der Verwendung erneuerbarer Rohstoffe gehört auch die Erprobung und Entwicklung neuer Technologien dazu, die den Einsatz fossiler Rohstoffe bei der Energieerzeugung reduzieren und so die Herstellung chemischer Produkte mit reduziertem CO2-Fußabdruck ermöglichen.

Am Standort Ludwigshafen gehören dazu unter anderem der derzeit im Bau befindliche Wasserelektrolyseur sowie die Demonstrationsanlage für elektrisch beheizte Steamcracker, die im April dieses Jahres den Betrieb aufgenommen hat.